2019-09-25

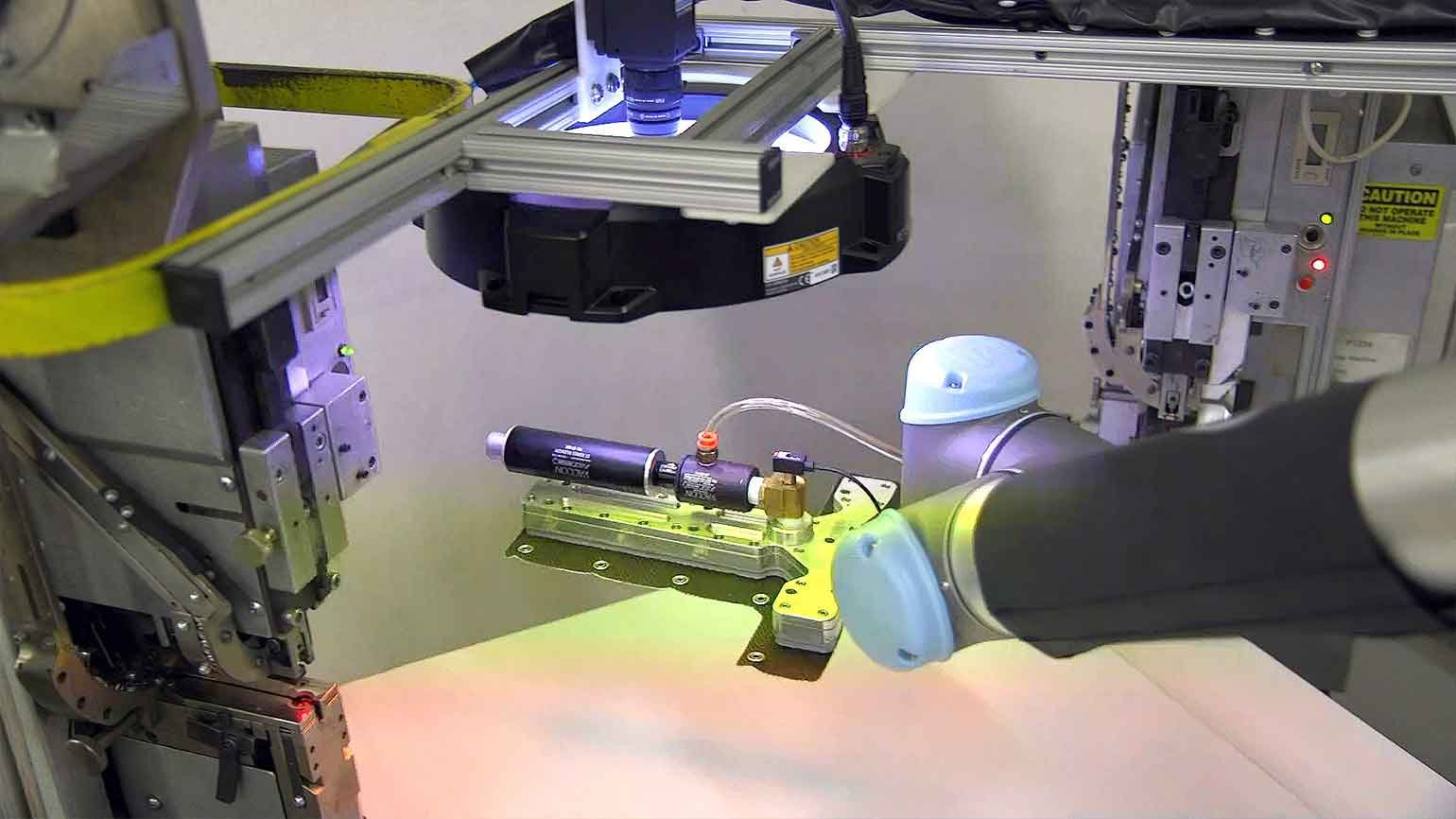

「當作業員一天要檢查上千個零件時,他們有時會「遺漏」了瑕疵品。但機器人從來不會這樣。」美國亞利桑那州 Zippertubing 的營運經理 Tim Mead 在紐約時報專訪中說明,他的 UR5 協作型機器人現在可操作釘扣機為各種管線加裝隔熱套。這個 25 秒長的工序最後以 UR5 機器人將工件放到視覺攝影機前檢查是否正確裝置釘扣作為結尾。而根據檢查結果,UR5 會將完成的工件依其狀態分類至「成品」或「報廢」容器中。

Mead 說:「對我們而言,UR5 協作型機器人最大的好處在提升我們產品的品質。我們的機器人已上線運作八個月,而我們所生產零件的產品退貨比例從少量降到了零退貨。」「而就機器人本身來說,我們所能指定的零件容許值比人工作業高出百分之三百。」他說,UR5 也解決了 Zippertubing 請不到人從事這項重複性極高之工作的困境。「以前要三個人才能進行的作業,現在只要一部機器人就搞定,這確實大大提高了我們的產能。」

位於美國亞利桑那州的 Zippertubing 公司將其首部 UR5 機器人配置為拿起預先裁好的布料。接著協作型機器人移動到釘扣機前,裝上五個公扣環,接著再到下一部機器,裝上五個母扣環。

位於美國亞利桑那州的 Zippertubing 公司將其首部 UR5 機器人配置為拿起預先裁好的布料。接著協作型機器人移動到釘扣機前,裝上五個公扣環,接著再到下一部機器,裝上五個母扣環。

讓機器人成為工站內的「智囊」

為 UR5 安裝視覺攝影機這件事,乍聽之下似乎難度極高。營運經理說:「最困難的部分,是該如何讓機器人和攝影機互相溝通,而誰又負責發號施令?」「聽過有關 UR 機器人的說明後,我們才讓機器人成為了我們的 PLC,讓機器人來主導—由 UR5 發送所有命令,並接收所有回饋。」機器人會從攝影機接收回饋。如果沒有回饋,就表示零件不良,若有,則表示零件品質無虞,並據此進行分揀。

公母扣環都裝上後,UR5 會將布料移到視覺攝影機鏡頭下進行品檢,並將其分類到「成品」或「報廢」容器中。

公母扣環都裝上後,UR5 會將布料移到視覺攝影機鏡頭下進行品檢,並將其分類到「成品」或「報廢」容器中。

Zippertubing 的工程經理 Matt Hesselbacher 說:「我們選擇優傲科技 UR5 機器人的原因有幾個。在看過展示之後,我們發現可以自行處理這部協作型機器人的整合作業。」Hesselbacher 還說:「由於產品隨時都在調整,我們也希望機器人的功能可以多樣化。安全也是我們持續追求的目標。這樣一來,作業員就可在機器人旁邊進行操作,送進原料並取出成品。」

Zippertubing 安裝了空間掃描器,確保有人進入工作區域時,機器人能夠適當減速。

Zippertubing 安裝了空間掃描器,確保有人進入工作區域時,機器人能夠適當減速。

Zippertubing 成功部署協作型機器人進行品檢作業,絕非業界特例。越來越多廠商希望以協作型機器人,持續重複進行相同程序及預先定義好的工作流程,讓誤差減到極小,提供研究或分析的最佳條件。

品檢機器人

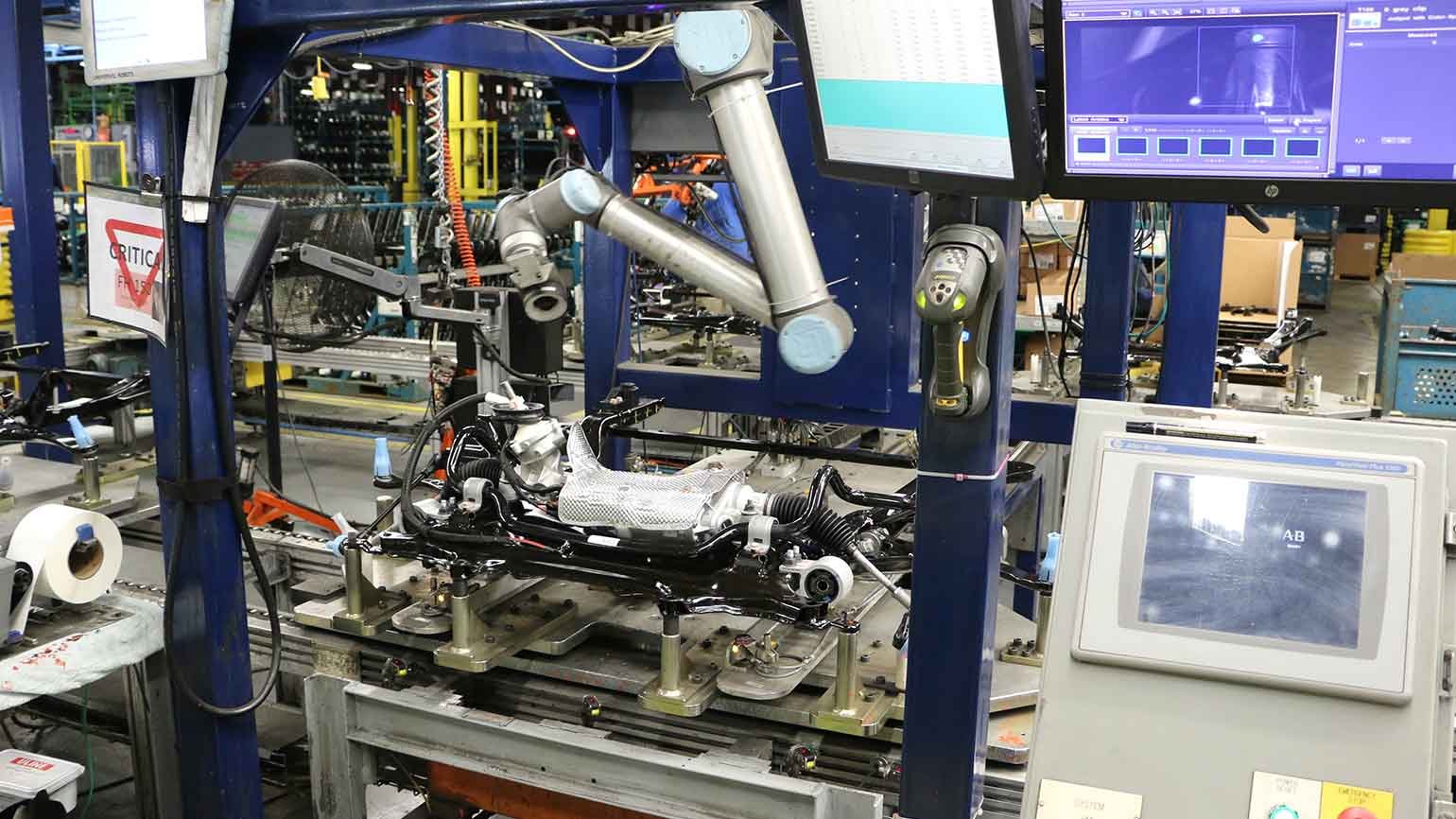

另一間希望達成組裝線品質百分百的公司,則是 Comprehensive Logistics。其位於美國俄亥俄州 Youngstown 的組裝線上,引擎零件在輸送帶上精確地以每站六十秒的節拍時間移動著。Comprehensive Logistics 行銷總監 Gary Bobalik 說:「此組裝線節奏極快,每一站之間的時間和順序都必須完美無誤。」該公司也是北美最大車廠其二的首選物流及外包製造業者,營運範圍涵蓋避震、傳動及內裝的次組裝線。

美國俄亥俄州的 Comprehensive Logistics 使用 UR10 在產線上和作業員同處一室作業,進行引擎架次組裝線的品管

美國俄亥俄州的 Comprehensive Logistics 使用 UR10 在產線上和作業員同處一室作業,進行引擎架次組裝線的品管

這條產線不容許任何錯誤。在引擎架次組裝線的最後,Comprehensive Logistics 必須確保每個組裝半成品上的重要轉向齒輪線組連接器已正確裝入並卡緊。Comprehensive Logistics 的組裝線領班 Mike O’Keefe 說:「如果連接時好時壞,或接上但未正確裝入,可能會造成各種問題,包括間歇性故障或完全失去動力轉向,這可是危險等級高達8的重大事故。這種故障是可能致命的,所以必須百分之百確保卡扣確實卡至定位。」這樣的挑戰,是任何製造商必定會遭遇的。O’Keefe 說:「就整個業界來說,人力目檢的效率僅約 80%,所以我們希望透過自動化系統確保可穩定持續的高品質。」

檢查轉向齒輪線組的插頭是否正確組裝,是非常關鍵的任務。如果接頭未正確安裝並卡入到定位,會造成連接斷斷續續,可能會發生失去轉向動力的情況,這是危險等級高達 8 且威脅性命的故障。

檢查轉向齒輪線組的插頭是否正確組裝,是非常關鍵的任務。如果接頭未正確安裝並卡入到定位,會造成連接斷斷續續,可能會發生失去轉向動力的情況,這是危險等級高達 8 且威脅性命的故障。

固定式視覺系統無法觸及狹小的地方

這個製程讓這間位於俄亥俄州的製造商非常頭痛,且該公司部署的固定型多鏡頭系統無法對準狹小的地方,因此無法滿足 Comprehensive Logistics 所需的可穩定持續重現之高品質品檢系統。O’Keefe 補充說:「多鏡頭系統取得的資料不夠單純。」他也嘗試了探頭式的機器人,但還是無法達到可穩定持續重現的要求。

該公司於是開始研究替代方案,但門檻實在太高:既要能達成 Comprehensive Logistics 對稼動率的要求,還要使用簡易,並輕鬆和產線及產線作業員整合。O’Keefe 解釋:「我們必須找到不會造成潛在安全性顧慮的解決方案。接觸優傲科技後,我們才發現其輕量協作型機器人成本效益高,更可將視覺攝影機移動到正確的位置,不僅安全且可輕鬆重現。UR 機器人十分靈活,可輕鬆觸及關鍵任務點的位置,且能百分之百精確重現。」

裝有攝影機的 UR10 所記錄的每個影像都立即進行處理,並在協作型機器人旁邊的螢幕上顯示品檢結果。

裝有攝影機的 UR10 所記錄的每個影像都立即進行處理,並在協作型機器人旁邊的螢幕上顯示品檢結果。

安裝在天花板上的 UR10 協作型機器人配備有視覺攝影機,且可輕鬆在要檢查的地方之間快速移動,拍下每個接點的照片,再回到「原點」位置,靜候下一個要檢查的組件。這條組裝線生產的引擎架有兩種類型:柴油引擎用的有 11 個檢查點,而汽油引擎用的有 9 個檢查點。UR 機器人所整合的軟體可追蹤產線上的產品類型,通知機器人要進行哪種模式的檢查。所拍下的每張影像都會立即顯示在機器人旁邊的螢幕上,而另一個螢幕會顯示引擎架的示意圖,並標示每個進行過的檢查點,以綠色或紅色勾號標出檢查通過或失敗。

最初預估可在七個月內收回的成本,Comprehensive Logistics 的 O’Keefe 認為將可縮短到約四個月,讓製造商進一步節省成本並再投資到事業中,不會有任何人因此而失業。