2019-01-03

不論您是汽車零件製造商、一級 (Tier 1) 供應商或大型自動化廠房的車輛 OEM 廠商,協作型機器人 (Cobot) 可幫助您增加生產力、提升產品品質,降低成本並推升毛利率,讓您更具競爭力。協作型機器人亦可助您解決當今的勞工問題,讓工作環境更安全、更符合人因工程,且讓員工滿意度更高,讓您不僅留得住員工,還讓員工更具價值。

我們絕對不是唯一一間抱持這樣看法的企業。

我們最近和 Automotive Design and Production (汽車設計及生產) 雜誌合作舉辦了一場受到熱烈參與的網路研討會,在會上我們介紹了多間汽車供應商及製造商的成功案例。您可點此觀看存檔影片,進一步了解如何部署協作型機器人、其功能及優勢,以及投資報酬率計算。以下是一些汽車應用情境的快速簡介,便於讓您了解概況:

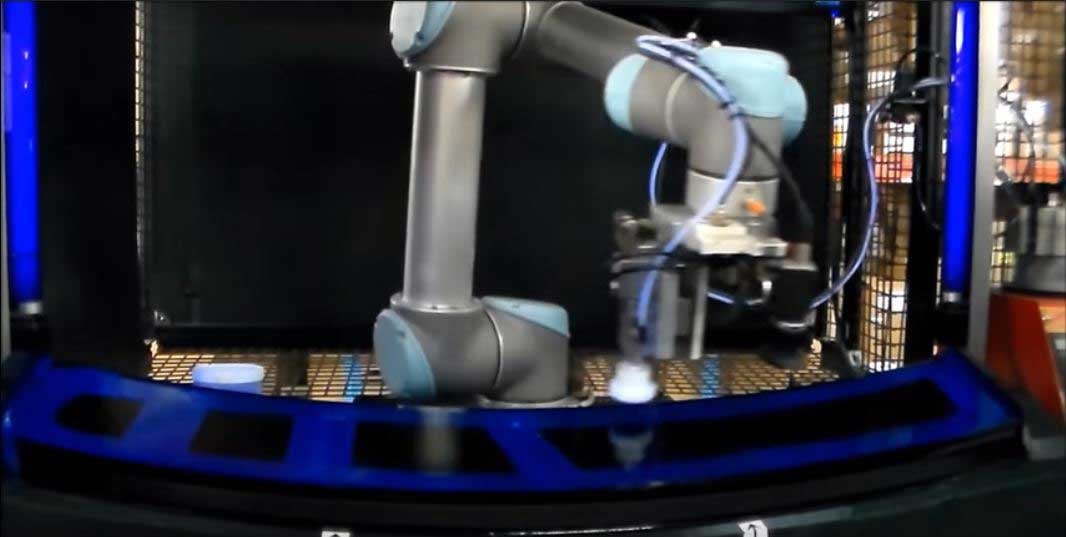

協作型機器人裝於產線上的一站,並會移動到生產中車輛的下方。兩個作業員會拉住車輛,並擋在兩側。接著,UR10 會依循定義好的循環:在右側插入三根螺絲,並在左側也插入三根螺絲。在操作完成後,機器人會收回,而兩個指示燈會亮起,象徵工作已正確完成。然後,UR10 會在下一部車輛到達前移回運作位置,進行下一個循環。

協作型機器人裝於產線上的一站,並會移動到生產中車輛的下方。兩個作業員會拉住車輛,並擋在兩側。接著,UR10 會依循定義好的循環:在右側插入三根螺絲,並在左側也插入三根螺絲。在操作完成後,機器人會收回,而兩個指示燈會亮起,象徵工作已正確完成。然後,UR10 會在下一部車輛到達前移回運作位置,進行下一個循環。

PSA 集團使用 UR 機器人在其「未來廠房」中

PSA 集團是歐洲第二大汽車製造商,旗下擁有 Citroën、DS、Peugeot、Vauxhall 及 Opel 品牌。PSA 集團在其「未來廠房」計畫中,急需增加其工廠產能,提升員工人因工程,並降低生產成本。該公司運用 UR10 機器人建立組裝線,將機器人安裝在移動平台上。該組裝線上的機器人程式編寫僅花費一個月的時間,且成果驚人:

- 第一年即生產 20 萬輛車

- 未通報任何故障

- 幾何公差 (GD&T) 提升 10%

- 大幅節省成本

- 改善員工人因工程

- 申請多項國內及國際專利

在美國德州達拉斯的小型加工廠 All Axis Machining,汽車業零件金屬加工已經完全自動化。該公司過去未曾使用機器人,但只花了不到半年時間就將五部 UR10 協作型機器人整合到生產中。

在美國德州達拉斯的小型加工廠 All Axis Machining,汽車業零件金屬加工已經完全自動化。該公司過去未曾使用機器人,但只花了不到半年時間就將五部 UR10 協作型機器人整合到生產中。

ALL AXIS MACHINING 讓舊設備的速度再提升

All Axis Machining 這間加工廠過去曾經歷缺工的難關,且難以將舊設備自動化,因為其不具直接介面可和傳統工業機器人互動。在內部無機器人使用經驗的情況下,該公司對於UR 機器人在整合上的輕鬆容易感到非常驚奇。而現在,數部機器人可 24 小時運作,將 CNC 車床操作、打磨、去毛邊、零件品管、雷射打標及線切割加以自動化。該公司的自動化經驗非常成功,看到自身的立即成效後,他們甚至設立了一家關係企業,幫助其他加工廠進行自動化:

- 首項自動化作業進度提前兩個半月,且獲利提升 60%

- 四個月即回收機器人成本

- 車床稼動率從每日 8 小時增加到 20 小時

- 精確度及品質都獲得提升

BMW 對其 UR 協作型機器人的成效十分滿意,並發起了宣導活動,推廣勞工在人因工程上的獲益。這些過去由勞工從事的,極度單調且耗費勞力之工作,現在都已由其協作型機器人同事接手進行。

BMW 對其 UR 協作型機器人的成效十分滿意,並發起了宣導活動,推廣勞工在人因工程上的獲益。這些過去由勞工從事的,極度單調且耗費勞力之工作,現在都已由其協作型機器人同事接手進行。

BMW 提升勞工安全並推升品質

BMW 位於美國南卡州 Spartanburg 的工廠運用 UR 機器人進行多種應用,希望針對重複性高且人因工程上負擔大的工作,提升勞工安全。這些應用包括由 UR10 機器人沿著門板使用固定壓力進行塗膠,以提升精確度並減少重工,以及在外殼插入硬式橡膠塞,這些作業經常引起重複性傷害。

在美國密西根州的一級汽車供應商 Tribar Manufacturing 使用 UR5 為汽車行李廂蓋覆蓋底漆。此應用讓勞工不須暴露於化學物質中,且可達成 100% 的品質

在美國密西根州的一級汽車供應商 Tribar Manufacturing 使用 UR5 為汽車行李廂蓋覆蓋底漆。此應用讓勞工不須暴露於化學物質中,且可達成 100% 的品質

TRIBAR MANUFACTURING 獲得競爭優勢

Tribar Manufacturing 是裝飾性銘牌的一級供應商,雖然新科技的運用使其發展快速,但也遭遇缺工的問題。UR 應用包含汽車行李廂蓋塗底漆並以視覺攝影機進行品管,以及汽車銘牌的去澆口應用。機器人的安裝及程式編寫全數在內部完成,而回收成本僅花了不到九個月的時間。

讓成果說話:

- 底漆相關應用

- 100% 的品質

- 比起人工進行更節省化學原料

- 勞工不須暴露於化學物質中

- 去澆口應用

- 週期期間減少逾 50%

- 產品品質更高,精確度更佳

- 避免手部及手腕傷害